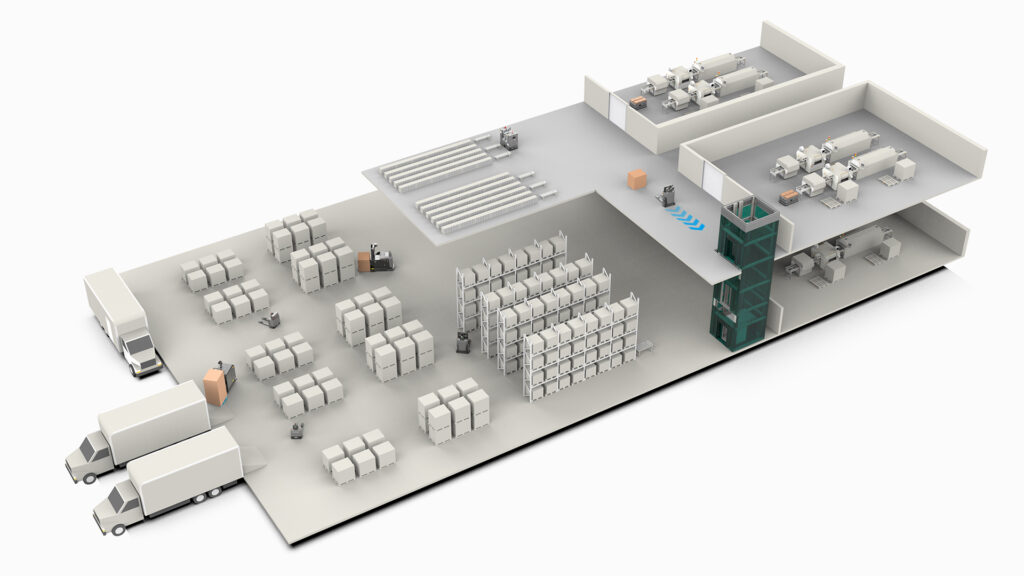

萬為智能物流機器人,賦能高效安全生產

萬為智能物流機器人系列產品現已廣泛應用于加工生產及物流倉儲等多個領域,憑借其在跨樓層搬運、產線對接搬運及輸送、防爆車間物料搬運、以及生產上下料搬運等方面的卓越性能和顯著優勢,為企業提供了一套高效、安全且智能化的物流搬運解決方案。

通過先進的導航技術、高精度傳感器和智能調度系統,萬為智能物流機器人實現了從物料搬運到生產線對接的全流程自動化,顯著提高了企業的生產效率和靈活性,成為推動企業向智能制造轉型的重要力量。

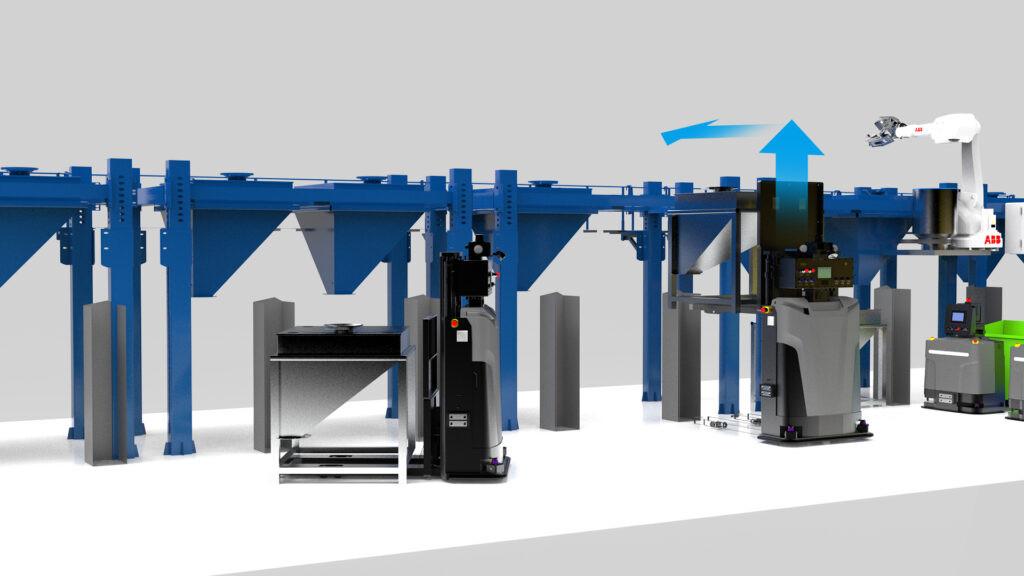

跨樓層搬運:打破空間限制

物流機器人實現跨樓層搬運,依賴先進的導航與梯控技術。采用激光導航、視覺導航等多種高精度導航方式,機器人能夠精準定位自身位置,在復雜環境中規劃最優行駛路徑。同時,機器人聯動梯控可以實現乘坐電梯、升降梯,實現跨樓層無縫搬運。

對于多層倉庫或生產車間,跨樓層搬運任務繁重且耗時。物流機器人介入,極大地提高了垂直運輸效率,減少人工搬運的體力消耗與時間成本,實現貨物在不同樓層間的快速流轉,優化整體物流布局。

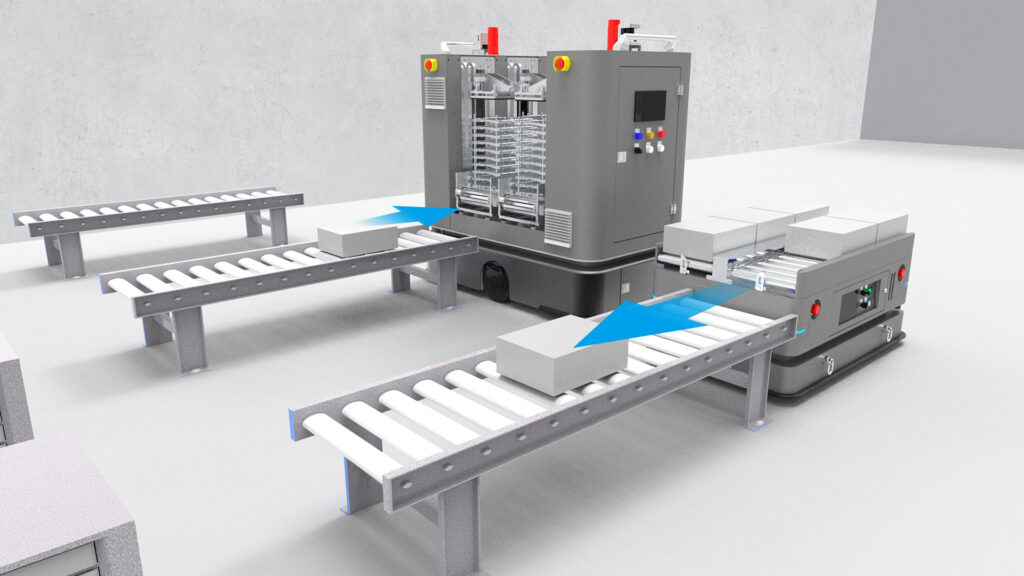

產線對接搬運及輸送:無縫銜接生產流程

輸送式物流機器人可配備自動輥道及板鏈式輸送裝置與高精度運動控制技術。通過與生產輸送線設備進行實時通信,機器人能夠準確識別物料需求,以精準的動作完成物料的輸入、搬運和輸出。

輸送式物流機器人實現了物料在產線間的自動化搬運與輸送,減少了人工干預導致的時間延誤和錯誤率,使生產流程更加流暢,提高了生產線的整體產能與產品質量。

防爆車間物料搬運:安全至上的解決方案

針對防爆車間的特殊環境,萬為物流機器人在設計上采用了安全型電氣設備與防爆材料。從電機、電池到控制系統,均經過特殊處理,確保在易燃易爆環境中運行時不會產生火花或高溫,滿足嚴格的防爆標準,即使在復雜的防爆車間也能穩定工作。

在粉末冶金、化工、制藥等防爆要求極高的行業,人工搬運物料存在較大安全風險。物流機器人能夠在防爆車間安全、高效地完成物料搬運任務,降低安全事故發生概率,保障員工生命安全與企業財產安全。

生產上下料搬運:提升生產效率的關鍵

堆高舉高式物流機器人擁有強大的負載能力與靈活的提升裝置。叉臂可根據不同物料的形狀、尺寸和重量進行調整或定制,實現穩定叉取與放置。結合先進的傳感器技術,機器人能夠實時感知物料位置和狀態,調整動作參數,確保上下料過程準確無誤。

生產上下料環節是生產過程的重要節點。物流機器人的應用,使上下料速度大幅提升,減少設備等待時間,提高生產設備的利用率。

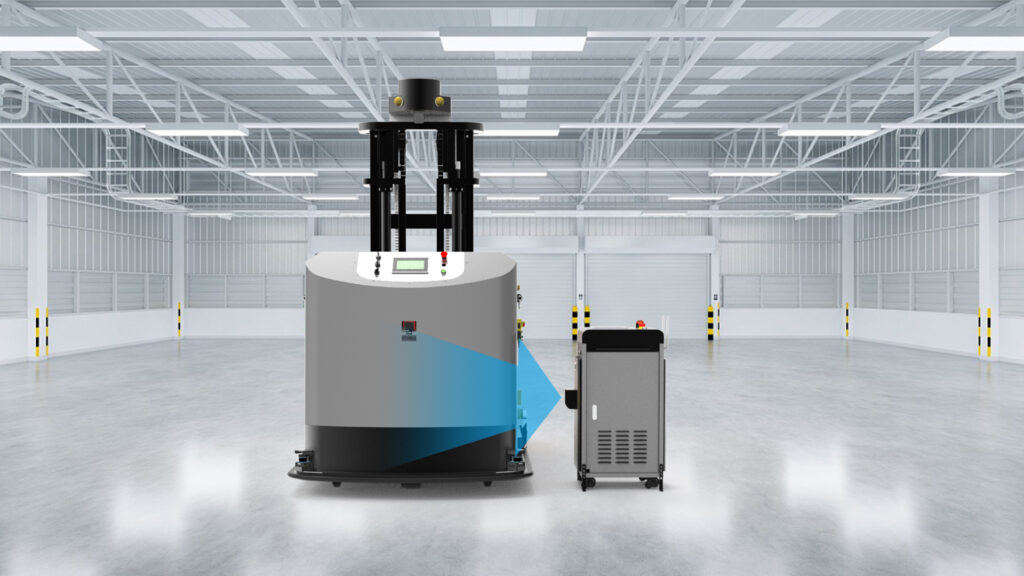

自主返回充電:保障持續作業的續航能力

機器人實時監測自身電量,當電量低于設定閾值時,自動觸發充電指令,通過內置的導航系統規劃最短路徑返回充電區域,也可設置空閑態自動進行充電。充電設施采用快速充電技術,能夠在短時間內為機器人補充電量,確保其迅速投入下一輪工作。

自主返回充電功能極大地延長了物流機器人的工作時間,減少人工干預充電的繁瑣過程。即使在長時間、高強度的作業環境下,機器人也能保持高效運行,保障物流搬運任務的連續性。

可視化管理中心:機器人運行態勢盡收眼底

可視化系統是將倉儲物流過程中所使用的無人叉車、AGV等設備以及貨物搬運的相關信息,通過可視化技術進行集中展示與管理的系統。該系統融合了機器人控制系統(RCS)、物流設備管理(WCS)、倉庫管理系統(WMS)以及虛擬生產管理(VPM)等多種功能模塊,支持單機即開即用或集群調度(本地/云端部署),無縫對接客戶MES/WMS/SAP/ERP等系統,支持PC、PDA等終端,能極大提高物流搬運的效率、準確性和安全性,實現對叉車作業的全面監控與智能管理。

萬為物流機器人憑借其在跨樓層搬運、產線對接搬運及輸送、防爆車間物料搬運、生產上下料搬運和自主返回充電等方面的卓越功能,在技術創新的支撐下,為物流倉儲與生產行業帶來了顯著的使用價值,逐漸成為推動行業智能化、高效化、安全化生產的核心力量。